The soul of the project

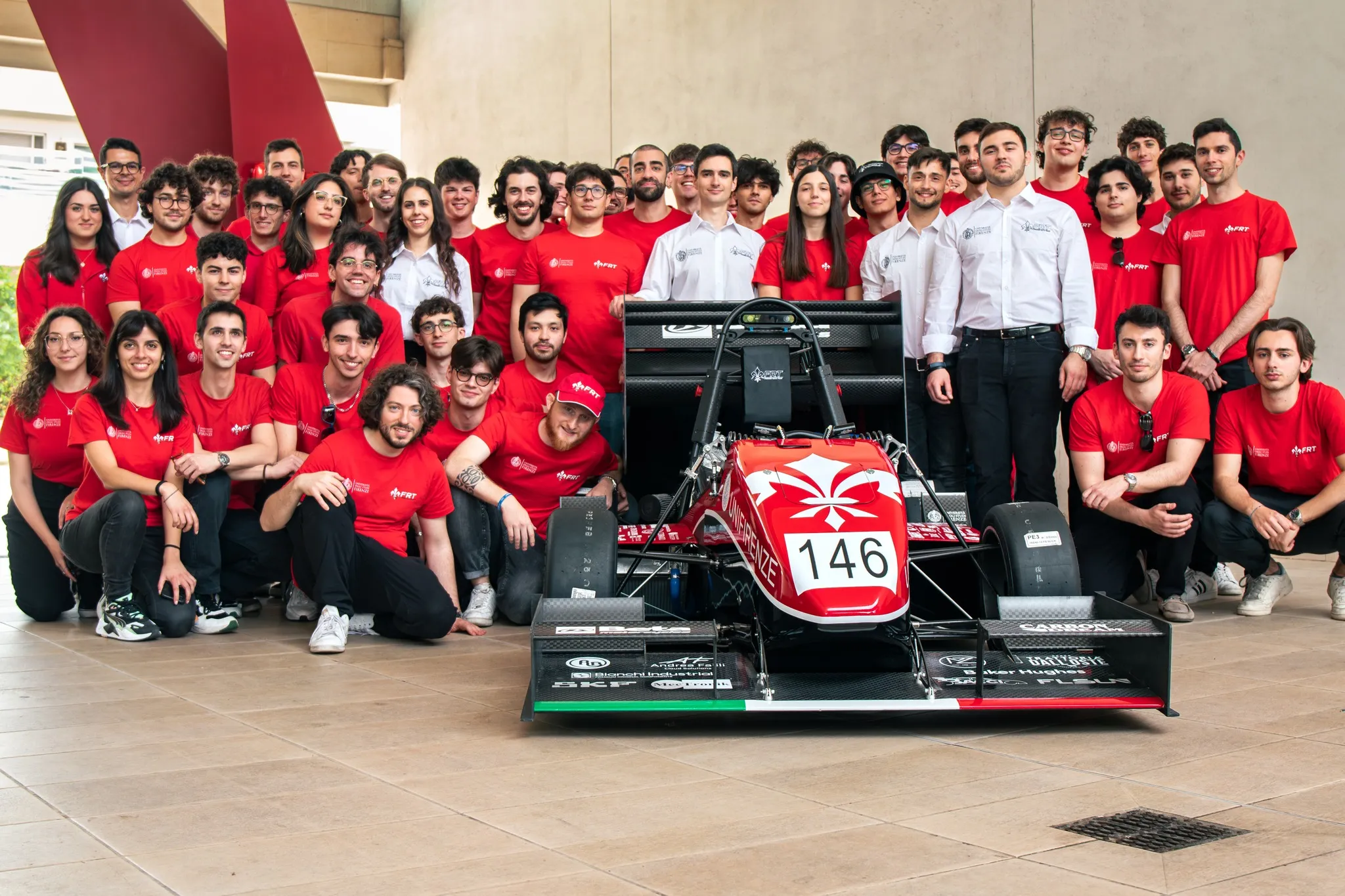

We are excited to introduce the members of the Firenze Race Team, consisting of about 70 students, each bringing a unique set of skills and extensive experience in their field. The team members come primarily from the School of Engineering at the University of Florence, but also include students from other schools.

Discover our Team

Our creations

From the earliest inventions to the most technologically advanced, each car represents a chapter in our story of innovation and passion for engineering. Get ready to explore our journey through the world of racing, where each vehicle has made its mark and contributed to defining our competitive spirit and dedication to engineering.

Discover our CarsThe FR-25 is an evolution of its predecessor, retaining the autonomous driving system that enables fully driverless operation. The main innovations focus on optimizing aerodynamic load through a redesigned bodywork and reworked front and rear wings, with particular emphasis on the underbody and the removal of the sidepods. These changes have significantly improved the overall efficiency of airflow management. In parallel, a newly designed cooling system has been introduced, featuring two radiators positioned symmetrically on either side of the vehicle. This setup integrates seamlessly with the updated aerodynamic geometry. To celebrate the 25th anniversary of the team, the FR-25 features a special livery inspired by the color scheme of the very first car built by the Firenze Race Team, blending innovation and tradition in a single iconic design.

Discover the FR-25

The highlights

Since its creation, the Firenze Race Team has always been a point of reference for all students at the University of Florence who are passionate about motorsport, and beyond. Over time, the team has made a name for itself both nationally and internationally through the various competitions and events organised mainly in our territory. All this has led to great collaborations with world-renowned partners operating in the motorsport sector.

Discover FRT Events

Our supporters

Collaboration is very important in the world of Formula Student, as the budget is small, but there is a lot of work to be done. That's why every kind of help is essential in this sector, and the Firenze Race Team can count on the support of more than 100 partners who help the team to build a car that is able to face all the tests in the competitions.

Discover our Partners

Activities and partnerships

Il Firenze Race Team TODO Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostrud exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat. Lorem ipsum dolor sit amet.

Discover FRT Activities

Press releases

Il Firenze Race Team TODO Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostrud exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat. Lorem ipsum dolor sit amet.

View Press ReleasesFRT History

Accomplished results

2024

Formula SAE Italy, Varano de’ Melegari (IT) – Class 1D

4th place – Overall ranking

2nd place – Business Event

6th place – Design Event

6th place – Cost Event

Formula Student East, Zalaegerszeg (HU) - Class 1C

5th place – Overall ranking

4th place – Business Event

4th place – Design Event

5th place – Cost Event

2023

Formula SAE Italy, Varano de’ Melegari (IT) – Class 1

3rd place - Cost Report

2022

Formula SAE Italy, Varano de’ Melegari (IT) – Class 3

1st place - Overall standings

2021

Formula Student Czech Republic, Most (CZ) – Class 1

6th place - Cost Report

6th place - Engineering Design

2019

Fomula SAE Italy, Varano de’ Melegari (IT) – Class 1

3rd Place - Cost Report

2017

Formula SAE, Hockenheim (D) – CLASS 1 Driverless

12th place - Overall ranking

First team in the world to participate in a Formula SAE event with an autonomous car powered by a combustion engine

Fomula SAE Italy, Varano de’ Melegari (IT) – Class 3

2nd Place - Overall standings

2nd Place - Design Presentation

1st Place - Cost Analysis

2016

Fomula SAE Italy, Varano de’ Melegari (IT) – Class 1

3rd Place - Overall standings

4th Place - Design presentation

1st Place - Cost analysis

3rd Place - Business presentation

First Italian Team

"ZF TRW-Driving Safety to Safely Drive" Award

2015

Fomula SAE Italy, Varano de’ Melegari (IT) – Class 1

7th place - Overall standings

5th place - Design Presentation

5th place - Cost Analysis

"Best use of active frame systems" award.

2013

Formula Student, Silverstone (UK) – Class 2

2nd place - Overall standings

1st place - Cost Analysis

2011

Fomula SAE Italy, Varano de’ Melegari (IT) – Class 1

1st place - Business Presentation

1st place - Cost Analysis

2010

Fomula SAE Italy, Varano de’ Melegari (IT) – Class 1

2nd place - Business Presentation

2008

Formula SAE Italy, Fiorano (IT) – Class 1

1st place - Cost Analysis

"Schaffler Group" Award - 'The best selection of bearings and design'

Formula Student, Silverstone (UK) – Class 1

1st place - Cost Analysis

2007

Formula SAE West, Fontana (USA) - Class 1

First Italian team to participate in a race in the USA

Formula SAE Italy, Fiorano (IT) – Class 1

1st place - Cost Analysis

Most Friendly Team Award

2006

Formula SAE Italy, Balocco (IT) – Class 3

1st place - Overall standings

2005

Formula SAE Italy, Balocco (IT) – Class 1

2nd place - Overall standings

1st place - Autocross

2nd place - Skidpad

2nd place - Endurance

"MSC Software" award - 'Best virtual development team'

"Automobilismo" magazine award - 'To the most innovative project'

2004

Formula Student, Leicester (UK) – Class 1/(200)

4th place - Overall standings Class 1 + Class 1/(200)

2nd place - Overall standings Class 1/(200)

1st place - Design Event Class 1/(200)

3rd place - SolidWorks 3D Design & Analysis Awards

2003

Formula Student, Leicester (UK) – Class 1

15th Place - Overall standings

Best Rookie Team Award

2002

Formula Student, Leicester (UK) – Class 3

2nd place - Overall standings

1st place - Design Event

1st place - Business Presentation

First ever participation of an Italian team in an F-SAE Series event

2000

Firenze Race Team Foundation

Firenze Race Team Foundation