Differenziale a controllo elettronico

PERCHÉ BLOCCARE IL DIFFERENZIALE?

Il bloccaggio del differenziale si rende necessario per ristabilire un adeguato valore di trazione a seguito di una riduzione dell’aderenza su una ruota motrice in condizioni di marcia non rettilinea; difatti andando momentaneamente ad impedire ai due semiassi di essere indipendenti tra loro si ridurrà a pochi istanti lo slittamento dello pneumatico in condizioni critiche. Il differenziale bloccabile può essere controllato meccanicamente come nel caso della tipologia LSD; ciò comporta una percentuale di bloccaggio costante in qualsiasi condizione di utilizzo e un peggioramento della maneggevolezza del veicolo data dalla sua caratteristica di intervento. Per sopperire a tali limiti abbiamo deciso di impiegare un differenziale semi-attivo a controllo elettronico; grazie alla tipologia di controllo è possibile variare istante per istante la percentuale di bloccaggio realizzata, garantendo una ripartizione del valore di coppia trasmesso su ciascun semiasse e una massimizzazione della motricità del veicolo in qualsiasi condizione di marcia aumentando, di conseguenza, l’handling.

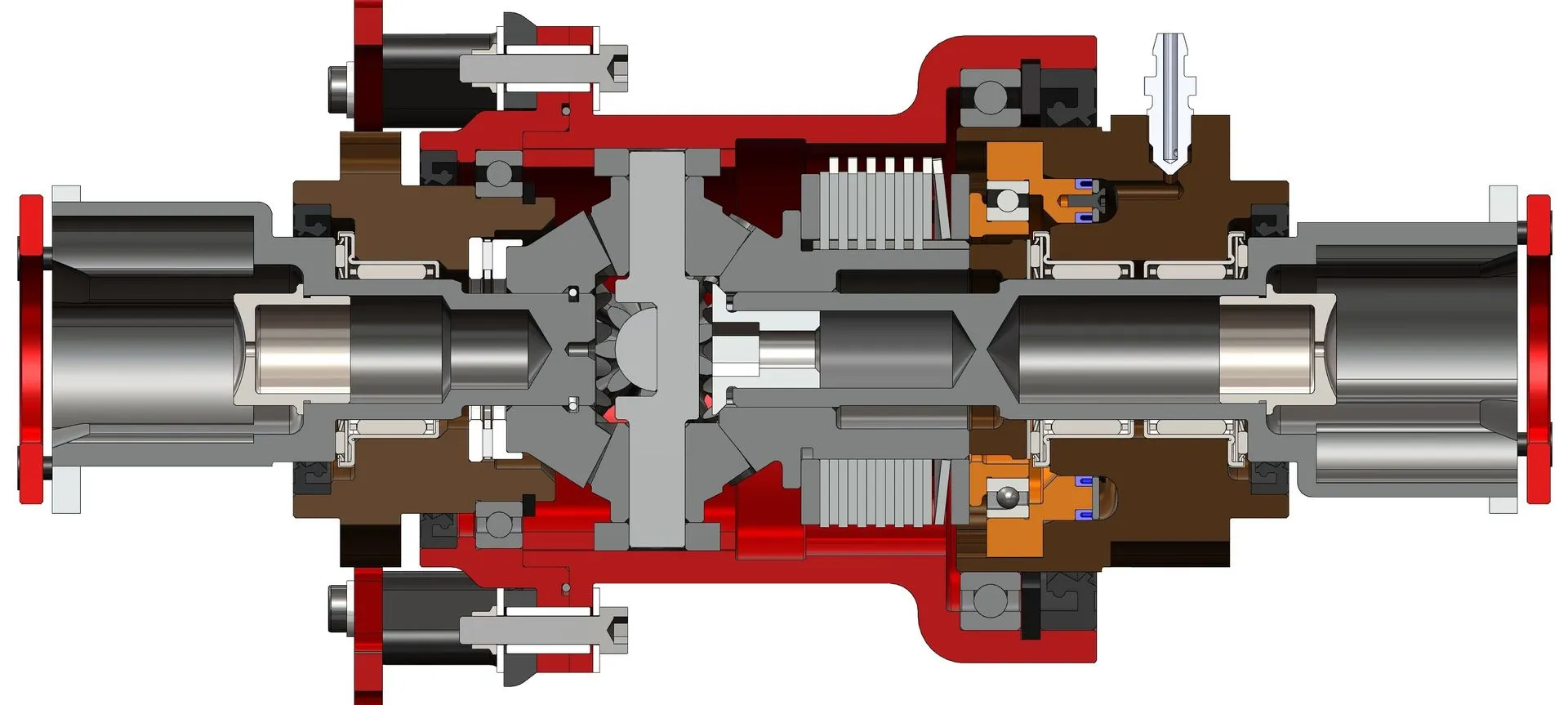

FUNZIONAMENTO E-DIFF FRT

Per quanto riguarda il funzionamento del sistema che abbiamo progettato possiamo partire analizzando la logica di controllo con la quale viene stabilita la necessità e l’entità del bloccaggio. Mediante specifici sensori viene acquisita la velocità angolare delle ruote e di imbardata del veicolo; tali dati vengono quindi inviati ed elaborati dalla ECU che rileva l’incipiente pattinamento della ruota percorrente la traiettoria interna. Il sottogruppo dell’azionamento riceve l’input dalla centralina e, mediante l’attuatore, mette in pressione l’olio che permette il movimento del pistone interno al differenziale. Il sistema di attuazione permette la generazione della spinta necessaria al bloccaggio del differenziale sfruttando l’attrito tra le superfici di contatto dei dischi della frizione.

PROGETTAZIONE E SVILUPPO

Il lavoro di progettazione e sviluppo dietro a quanto realizzato è stato suddiviso nelle seguenti macro aree:

- differenziale;

- azionamento;

- logica di controllo;

- centralina.

Siamo partiti da uno studio preliminare su come realizzare il costruttivo del corpo differenziale e la parte inerente l’azionamento elettro-idraulico prendendo come vincoli la pressione massima dell’impianto e il tempo di azionamento. Sulla base di ciò sono state gettate le prime basi dei layout di questi due costruttivi; contemporaneamente veniva implementata la logica di controllo necessaria al funzionamento del sistema. Per approfondire gli studi ottenuti dalle simulazioni è stato deciso di progettare e realizzare un banco prova adibito ai test del gruppo centralina-azionamento-attuatore, andando a validare e implementare i risultati delle precedenti simulazioni.

Una volta ottenuta una buona mole di dati si è quindi passati alla realizzazione della versione definitiva dell’intero sistema affinché potesse essere testato nelle reali condizioni di utilizzo direttamente sulla vettura FR-15T, prima versione visibile in Fig.2. A seguito di quanto emerso dalle gare e test è stato quindi deciso di intervenire sulla prima versione del sistema, definendo la seconda release seguendo i seguenti obiettivi per la stagione 2016:

- aumento dell’affidabilità e rigidezza del complessivo;

- riduzione dei tempi di assemblaggio e montaggio all’interno della vettura;

- riduzione della massa.

Le principali novità introdotte con questa seconda versione sono rappresentate dalla separazione tra la scatola interna adibita al contenimento del gruppo ingranaggi-frizione realizzata in acciaio, e il carter esterno necessario a fissare il differenziale all’interno della vettura realizzato in 7075-T6. Anche il sistema di collegamento del differenziale al telaio ha subito alcune modifiche consentendo un risparmio in termini di peso. Il frutto del lavoro di sviluppo svolto durante l’inverno verrà quindi impiegato per affrontare l’attuale stagione FSAE.

Ringraziamo: in particolare BACCI Trasmissioni Meccaniche; Meccanica 42; dSPACE; VI-GRADE; RGB; GIEFFE Racing Parts.