Chassis della FR-15T

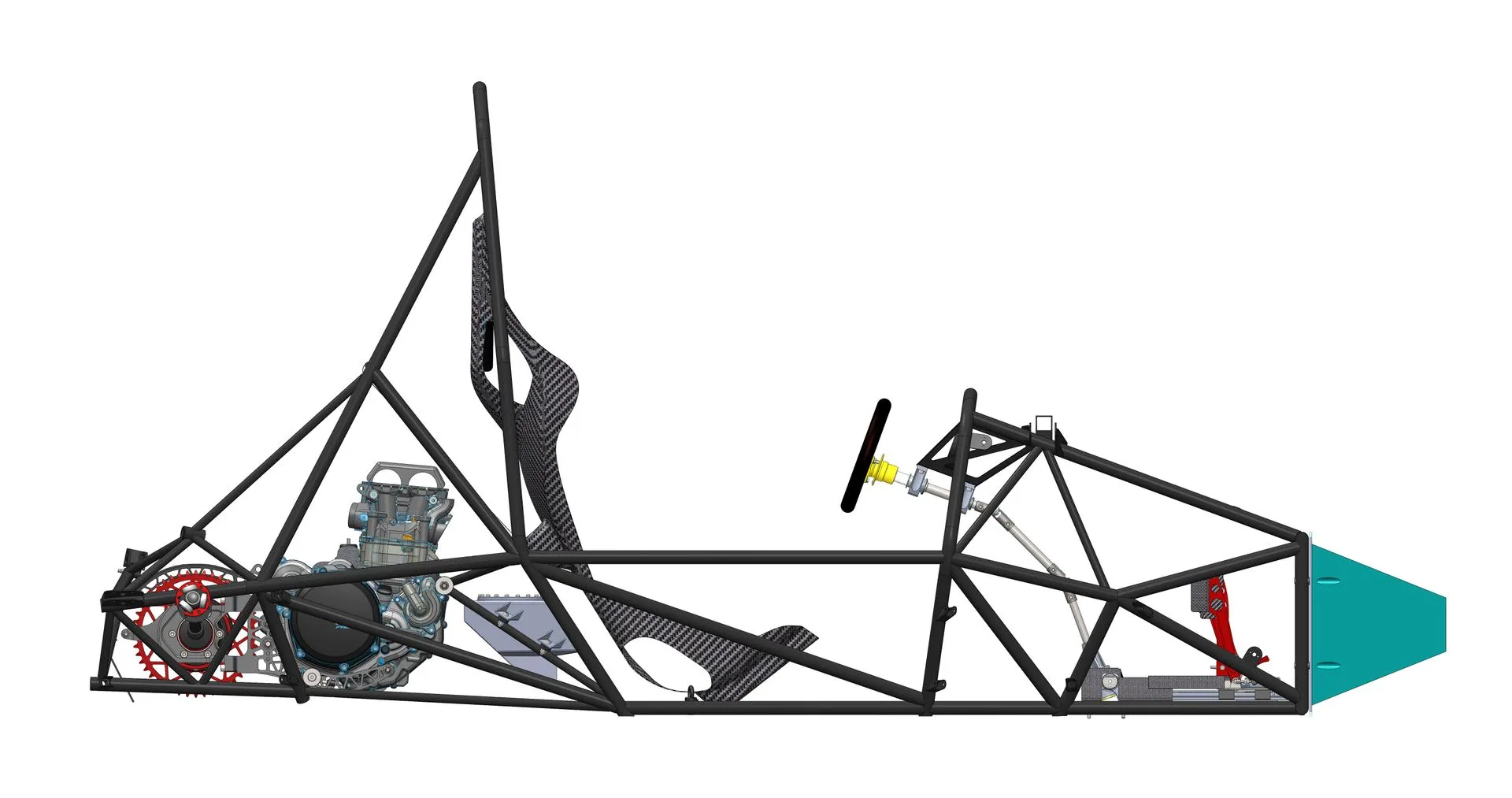

Il telaio della FR-15T è un traliccio in tubi di acciaio AISI 4130 (25 CrMo4) tagliati con taglio laser 2D, piegati con piegatura CNC e successivamente saldati con saldatura di tipo TIG. Quest’ultima garantisce un’ottima qualità delle giunzioni. Il tutto è stato assemblato usando opportune maschere di saldatura e con un banco di riscontro per poter ottenere un’elevata precisione in termini di posizionamento degli attacchi delle sospensioni.

Gli obiettivi del progetto erano quelli di garantire un’ottima ergonomia per il pilota, un’elevata rigidezza locale dei punti di attacco delle sospensioni, così da non introdurre cedevolezze che avrebbero alterato il comportamento della vettura dato dalla cinematica delle sospensioni, ed infine avere un’elevata rigidezza torsionale.

Il progetto del telaio è consistito di tre fasi principali: la definizione della geometria, la preparazione del modello tridimensionale e la fase di analisi FEM.

Nella prima fase si è partiti con la realizzazione di un banco con cui è stato possibile misurare lo spazio necessario per il pilota, la posizione di guida migliore ed il posizionamento dei vari comandi come sterzo, pedaliera e cambio. Per quanto riguarda la scelta della posizione del pilota sono state prese le opinioni di tutti i componenti del team ed è stata quindi scelta la posizione più adatta. Dopodichè si è partiti con la realizzazione di un wireframe del telaio, cercando di far coincidere i punti di attacco delle sospensioni con punti ben triangolati, proprio per rendere questi punti molto rigidi e non introdurre cedevolezze. Una volta definito anche il layout della vettura in termini di installazione dei componenti sul telaio, è stata quindi completata la geometria di base. Quest’ultimo passo è stato fatto cercando di mantenere il baricentro del sistema il più basso possibile e bilanciando il tensore d’inerzia della vettura.

La fase successiva è stata quella di realizzare il vero e proprio modello tridimensionale, in cui tutti i tubi sono stati disegnati in modo da poter essere tagliati con taglio laser 2D. Durante questa fase, sono state fatte alcune modifiche alla geometria facendo molta attenzione ai vari componenti installati, e cercando creare dei profili sui quali fosse possibile creare dei cordoni di saldatura nel minor numero di passaggi. Infine sono state disegnate le maschere di saldature, realizzate di taglio ad acqua e successive lavorazioni dal pieno.

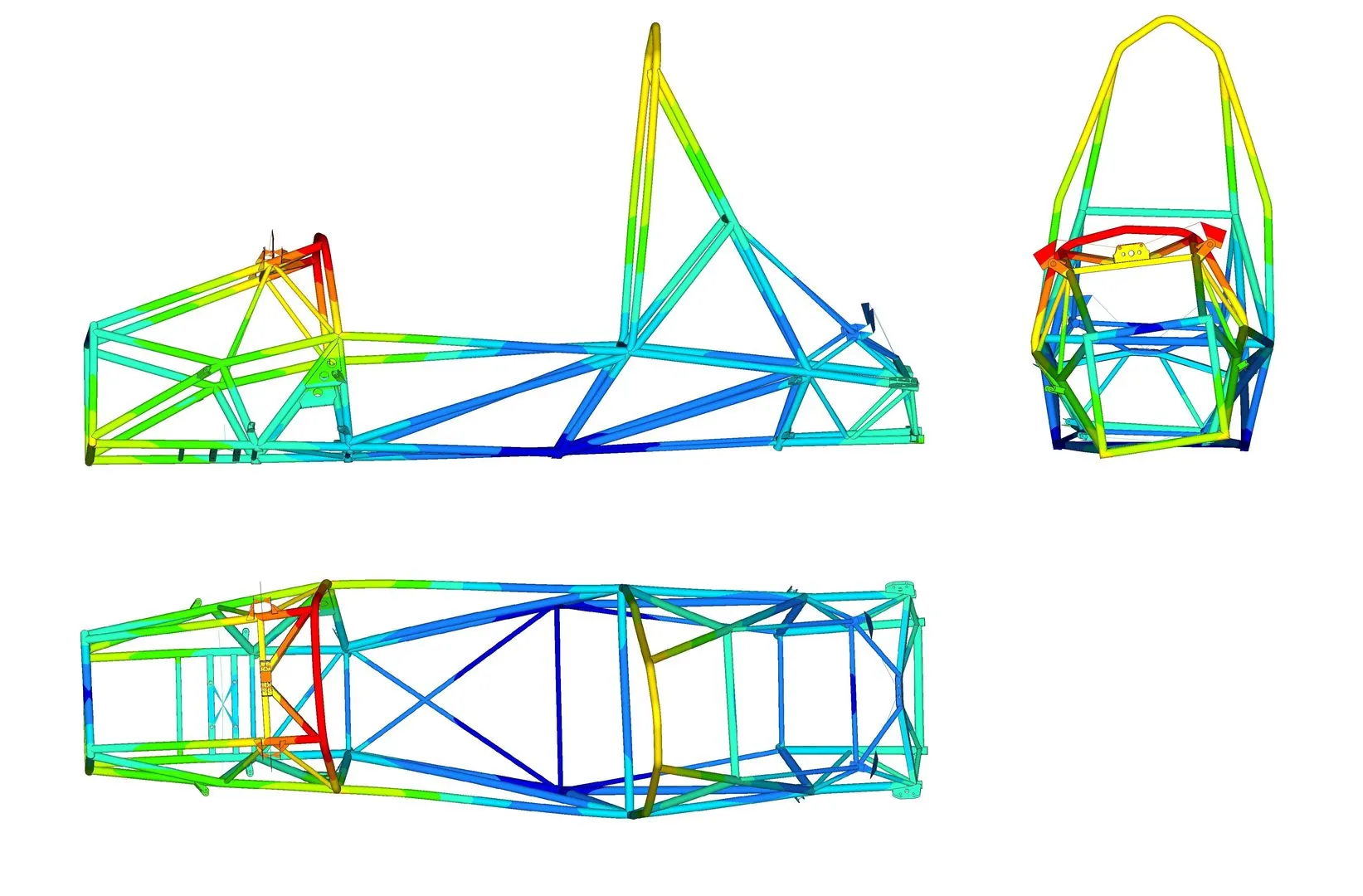

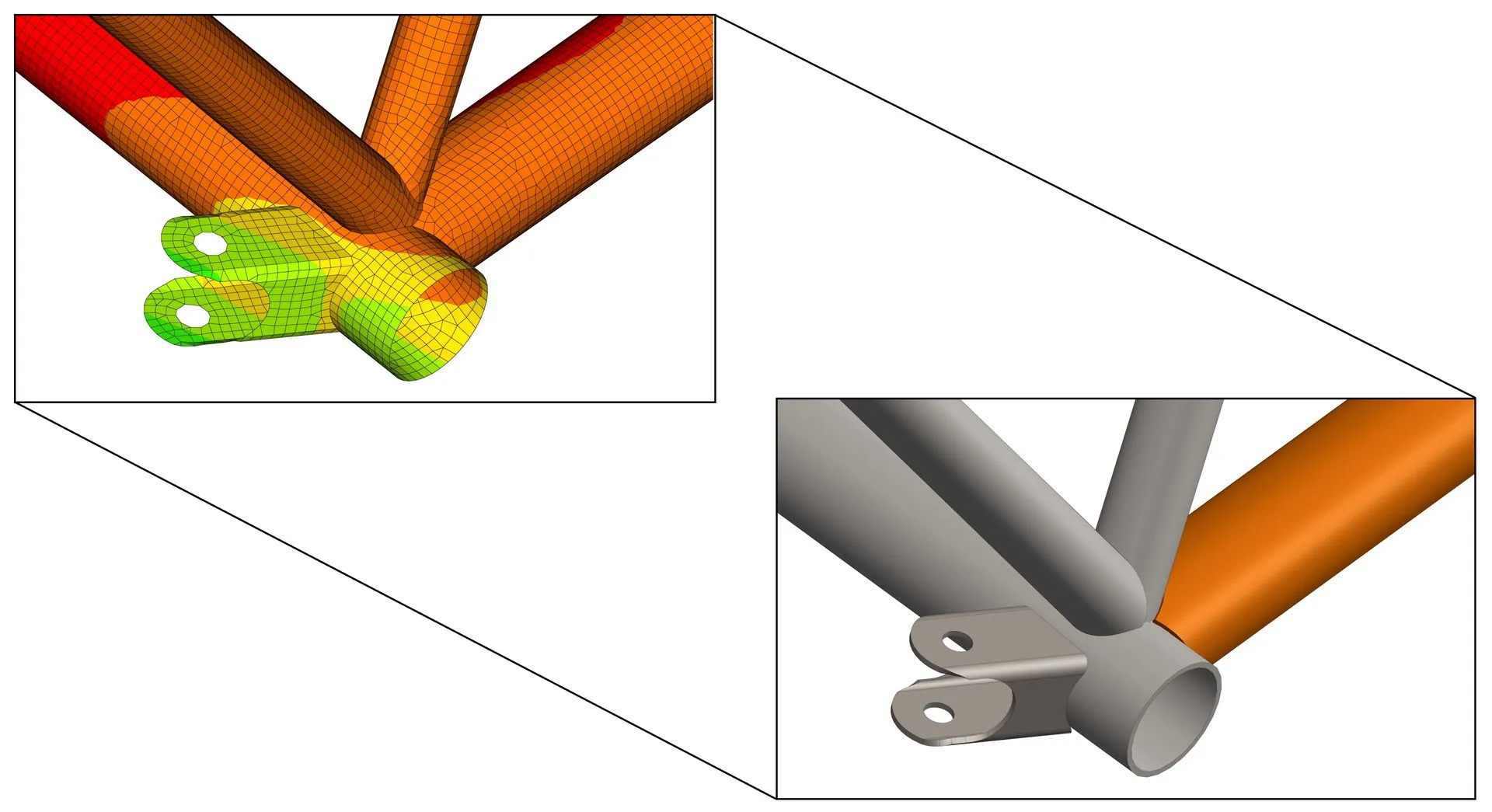

L’ultima fase è stata quella di analisi. In questa fase è stata valutata la rigidezza locale dei vari punti di attacco delle sospensioni mediante un modello bidimensionale FEM con l’uso di elementi shell. In queste simulazioni è stato possibile caratterizzare la rigidezza dei vari punti considerando solamente condizioni statiche. Benchè queste condizioni non rappresentino le vere e sole condizioni di lavoro, queste analisi hanno permesso di valutare quali fossero i punti più deboli in modo da rinforzare quest’ultimi con dei fazzoletti, inoltre potranno essere usate per la progettazione di futuri telai come valore di paragone.

Infine è stata valutata la rigidezza torsionale del telai ed in particolare la sua efficienza strutturale. Per valutare questa sono state fatte analisi FEM di tipo monodimensionale mediante analisi free-free con la quale si è ricavata la prima frequenza propria torsionale del sistema. Conoscendo poi il tensore d’inerzia del telaio si è ricavata la rigidezza torsionale. Mediante questa simulazione è stato possibile valutare anche il disaccoppiamento tra frequenza di risonanza del telaio e la frequenza a rollio della vettura.